1.概述

单向流洁净室由于送风气流充满整个洁净室断面, 且流线保持平行, 流向单一, 并具有一定的和均匀的断面速度, 如“活塞”一样把室内随时产生的污染物质有效地抑止其扩散并迅速将其排出室外。典型的垂直单向流洁净室是用格栅地板回风。但医药等行业使用场所常采用全顶棚送风下侧回风洁净室, 并被证实洁净室在6m 室宽以内的单侧下回风可以实现单向流, 达到5 级洁净度[1]。根据制药GMP 对生产厂房环境控制的要求, 往往在万级洁净区内布置局部百级区[2]。这种局部百级单向流洁净区在制药业中常采用风机过滤单元( Fan Filter Unit 下文简称FFU) 顶部送风单侧下回风的形式。由于FFU 不断吸入静压箱内空气加压后送入洁净区, 静压箱的压力小于洁净区, 在压差作用下保证了FFU 与框架接合面不会渗漏, 称之为负压密封, 十分简单可靠。而且FFU 靠自带风机进行系统循环,不需要另设空调机房。将单侧夹墙用作回风道, 也不需要送回风管连接, 十分方便地形成了局部百级单向流洁净区。初投资和运行费用也不大, 因此运用十分广泛。

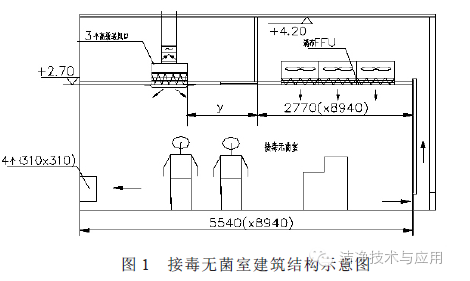

由于××生物药业有限公司对灭活疫苗车间接毒无菌室的生产环境控制有特殊要求[3], 对此本文进行深入研究,其建筑结构示意见图1, 前侧为万级洁净区, 后侧是局部百级洁净室。接毒无菌室要进行强致病性病毒植入营养基中( 例如鸡蛋等) 的工艺过程, 既要保护病毒存活、繁殖,以产生出具有明显的生物特征的相应疫苗, 又要防止具有强致病性病毒扩散, 保证工作人员安全。这样就必须要求达到局部百级的单向流工艺环境, 并保证单向流气流向后侧回流, 人员在前侧工作, 整个接毒室的压力低于周围房间和走廊的压力, 以防止病毒通过缝隙渗透出去, 造成严重的后果。因此必须重视接毒无菌室气流干扰影响以及优化其设计。

本文对此气流进行了数值模拟与研究, 探讨这种采用FFU 单侧下回风形式的洁净区受干扰程度与非单向流洁净区内送回风口布置、以及前侧非单向流洁净区和单向流洁净区的面积比等因素的关联。这对制药业类似接毒无菌室洁净区的设计优化具有较重要的理论意义与工程应用价值, 也为系统的合理设计及设备选型提供有益的依据。

2 .局部百级洁净室的影响因素和评价指标

度量洁净区单向流特性的指标主要有流线平行度、乱流度和送风下限风速[1]。流线平行的作用是保证尘源散发的尘粒不作横向的传播, 避免对工作区污染。因此, 对流线平行度一般规定:

1) 其流线倾角应大于65°;

2) 流线从直线逐渐倾斜, 其倾斜程度每厘米流线夹角

不超过0.5°。

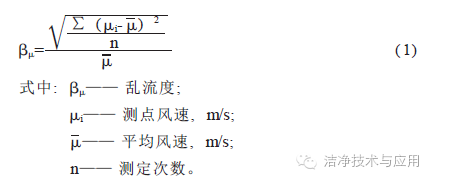

另外用乱流度来衡量单向流的速度场均匀性, 其表达式如下:

根据单向流洁净室要求, 乱流度应符合!'≤0.25的要求。

单向流的送风下限风速尽管文献[4] 证实可低到0.12m/s,但送风下限风速的确定主要取决于污染源的特性与工艺控制要求。一般要求送风气流的下限风速能克服污染源上升气流以及由门开启和人员工作引起的横向气流的干扰。

由于局部单向流不同于全室单向流, 它的送风气流会与外侧空气进行动量交换, 送风气流速度会逐步衰减, 其衰减量大于全室单向流, 气流也会向外扩展。为此必须考虑局部单向流自身特点以及外侧非单向流的影响或干扰,以及人员工作对气流干扰时的影响[5]。

在传统的净化空调设计中, 由于局部单向流与非单向流的送风口、回风口以及室内热源、污染源等因素的互相影响, 难以对室内三维流场、速度场、压力场等进行精确计算, 在一定程度上影响了系统设计及设备选型的经济技术合理性。采用实体模型实验的方法进行预测虽然可靠, 但是预测周期长、价格昂贵, 较难适用在不同工程中使用。所以, 对这样的非线性问题, 利用CFD技术, 快速而有效地了解室内的流场、温度场、压力场的分布特征[6][7], 实践证明能为合理的系统设计及设备选型提供有益的参数资料[8]。

3 .非单向流洁净区内送回风口布置对单向流洁净区的干扰的数值模拟

非单向流洁净区内送回风口如果布置不合理, 相对污染的送风气流掺混到单向流( 百级) 洁净区气流内, 可能使试验病毒产生变异, 对其存活、繁殖、毒性等都将产生影响, 不能达到疫苗生产的目的。要找到非单向流洁净区送回风口的合理布置位置, 尽量避免风口布置对单向流洁净区的干扰。首先对接毒无菌室内非单向流洁净区内送回风口布置对单向流洁净区的干扰进行模拟。为方便建模, 对接毒无菌室进行简化处理, 假设房间内无人员和设备干扰。

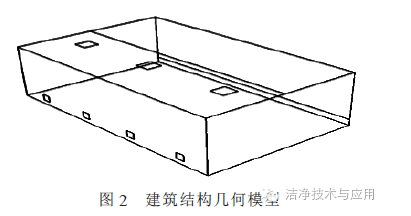

3.1 建筑模型

接毒无菌室面积为5.54m×8.94m, 高为2.7m, 洁净等级为局部100 级洁净室, 即房间内有一半空间控制在100级要求, 即单向流洁净区, 而另一半为10000 级要求, 即非单向流洁净区。在100 级区域吊顶采用FFU 满布形式送风, 回风墙单侧下回风, 回风墙为0.3m×8.94m。10000 级区域采用三个高效过滤送风口上送风, 每个风口风量为800m3/h, 总风量为2400m3/h。墙壁侧面下部设置了四个回

风口, 风口面积为0.31m×0.31m, 底边距地面0.2m。

建立模型如下图2

3.2 数学模型

采用标准k- ε模型, 它是建立在半经验模型基础上的,模型输运方程组源于计算紊流动能( k) 及其耗散率( ε) ,适用于模拟室内通风这种高雷诺数的情形。模型中计算k的输运方程源于精确方程, 而模型中计算ε的输运方程则有一定的物理含义而在数学上却没有精确的定义。k- ε模型应用的假定条件为: 假设流动是充分发展的紊流, 且分子粘性的影响可以忽略。

3.3 物理边界条件

边界条件均根据标准规定并结合实际设计条件给出。

3.4 接毒无菌室的流场模拟与预测

根据以上的数学模型和物理边界条件, 我们改变万级洁净区内送风口离百级洁净区内FFU 送风口外边缘( 房间中心线) 的距离, 此距离设为Y ( 如图1 所示) , Y 值分别取0mm, 250mm, 500mm, 750mm, 1000mm, 1250mm,1500mm, 1750mm, 2000mm, 2200mm 等十组数值, 同时,在保证换气次数和送风口数量不变的情况下, 通过改变万级洁净区的送风口面积, 使风速分别取为0.5m/s, 0.8m/s,1.0m/s, 1.2m/s, 依次建立模型。而百级洁净区送风口的风速取为0.45m/s。

模拟计算结果显示, 随着万级区域送风口离百级洁净区边缘的距离的增大, 万级洁净区的气流对百级洁净区气流的影响越来越小。结论如下:

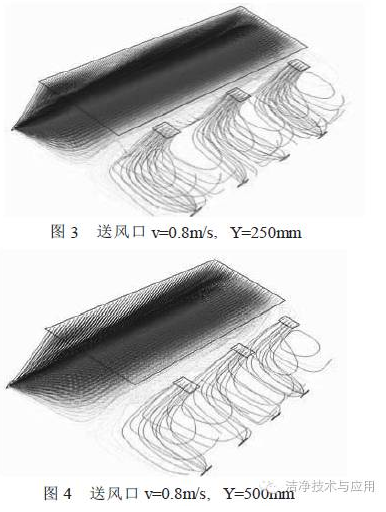

( 1) 以采用风速为0.8m/s 的万级洁净区送风口送风为例, 当Y 值为500mm 时, 干扰百级洁净区的气流因素可以认为无影响, 万级区域气流不会掺混进百级洁净区的气流中。并且随着Y 值的增大, 都能满足局部百级洁净室的要求。而且百级洁净区送风口送出的气流在万级洁净区的工作区域内不会产生涡流区。如图3、4 所示, 前后比较可见。

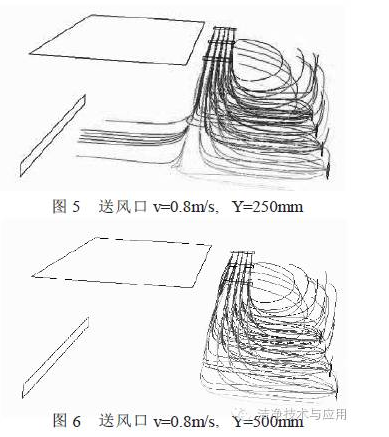

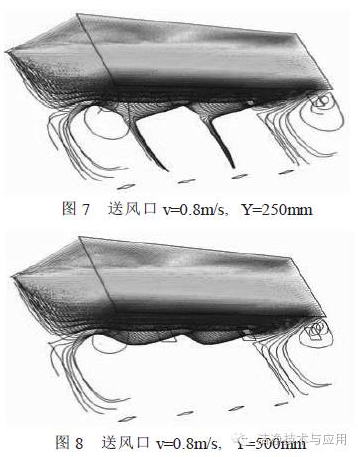

隐藏百级洁净区送回风的气流迹线图, 只显示万级洁净区的气流迹线图, 如图5、6 所示:

如图5 所示, Y=250mm 时万级洁净区的气流已掺混入百级洁净区, 很可能影响病毒的繁殖、存活, 影响接毒试验的进行, 所以此位置方案是不可取的。

隐藏万级洁净区送回风的气流迹线图, 只显示百级洁净区的气流迹线图, 如图7、8 所示:

由上图可看到, 图7 中百级洁净区的气流掺混入万级洁净区的工作区中, 加之人员扰动, 很有可能会使病毒污染到实验人员。

而在图8 中Y=500mm 处, 在百级洁净区上部顶棚与万级洁净区以及墙面的交界处仍有一些涡流, 这是因为FFU送风口并非满布于整个房间而形成的。由于这股气流由百级送风口直接吹入万级洁净区, 并未经过实验接毒台, 且涡流区的位置不处于万级洁净区的工作区, 涡流区的速度较小, 故涡流区的紊动不会影响到工作区的流场, 不会对实验人员造成危险。

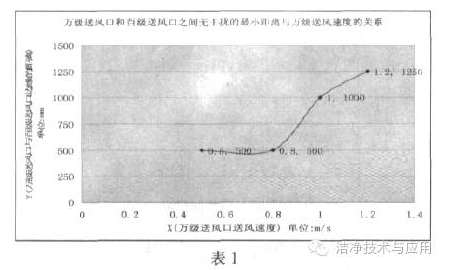

因此, 局部百级洁净室的设计必须既保证万级洁净区的气流不影响百级洁净区的接毒成功, 又要保证百级洁净区的气流不进入万级洁净区的工作区, 威胁工作人员安全。同样, 对面风速为0.5~1.25m/s 的高效过滤送风口进行模拟可以证实:

面风速为0.5m/s 的万级洁净区送风口送风, 无干扰最小距离值为500mm,

面风速为1.0m/s 的万级洁净区送风口送风, 无干扰最小距离值为1000mm,

面风速为1.2m/s 的万级洁净区送风口送风, 无干扰最小距离值为1250mm,

以上三种情况下, 同风速为0.8m/s 的万级洁净区送风口送风, 无干扰最小距离值为500mm 一样。随着Y 值的增大, 都能满足局部百级洁净室的要求, 即万级区域气流不会掺混进百级洁净区的气流中, 几乎对百级洁净区的气流组织不产生干扰。百级洁净的气流也不会进入万级洁净区的工作区, 威胁工作人员安全。

( 2) 我们可以把上面四组数据用图表1 表达, 可见,要满足局部百级洁净区与万级洁净区间的气流不互相干扰,其无干扰的最小距离值将随着万级送风口风速的增大(送风口面积减少) 而逐渐增大, 即如果增大送风速度, 为了能满足不对百级洁净区产生干扰, 万级区域送风口离百级洁净区边缘的距离也必须增大。

( 3) 在万级洁净区的送风量、风口数量和位置都保持不变, 增加送风口风速( 相应风口面积缩小) , 对百级洁净区的气流扰动增强( 万级区域气流掺混进百级洁净区的气流中, 而且百级洁净区送风口送出的气流流入万级洁净区的工作区域内, 产生强涡流区) 。如图9、10、11 所示。

所以, 在满足万级洁净区本身的换气次数、含尘浓度等要求外, 还必须选择合适的万级洁净区的送回风口位置,以及送风速度, 以保证万级洁净区的气流组织和百级洁净区的气流组织之间尽量不产生干扰。

4 .非单向流与单向流洁净区的面积比, 对单向流是否产生扰动的模拟

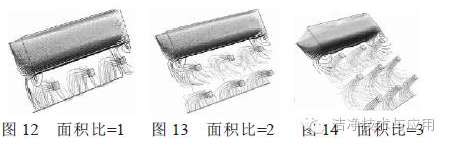

根据以上的数学模型和物理边界条件, 保持单向流洁净区面积不变, 通过改变非单向流洁净区( 万级洁净区)的面积, 探讨其影响程度。分别取非单向流洁净区面积与单向流洁净区面积比: 1; 2; 3。

单向流洁净区的边界初始条件均不变。非单向流洁净区按照万级洁净区的要求, 换气次数相同, 单个风口面积不变0.53mx0.53m, 送风速度均选为0.8 m/s, 随着房间面积的增加, 送风口的数量按比例增加。出风口简化为条形。通过模拟, 可以分析随着面积比的不同, 干扰程度是否发生变化。见图12、13、14 所示。

可见, 非单向流洁净区气流对单向流洁净区气流的影响, 并没有随着面积比的增大而发生明显变化。

5 .人员工作以及设备运行对气流干扰的影响

在模拟了非单向流洁净区内送回风口布置对单向流洁净区的干扰, 以及单向流洁净区受干扰程度与其两部分面积比的相关性, 还要对局部百级洁净室内有设备及人员参与的情况下, 室内的流场、温度场、压力场的分布特征进行模拟分析。为合理的系统设计及设备选型提供有益的参数资料。

5.1 接毒无菌室建模

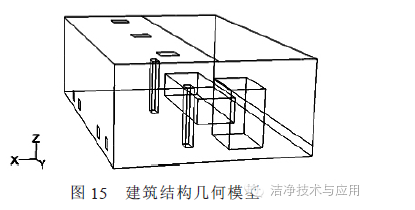

有人员与设备的接毒无菌室的建模示意如图15 所示:

接毒无菌室面积为5.54m×8.94m, 高为2.7m, 洁净等级为局部100 级洁净室, 即房间内有一半空间控制在100级要求, 而另一半为10000 级要求。在100 级区域放置1台1.6m×1.0m×1.7 m 半自动接种机, 2 台2.0m×1.2m×0.8 m不锈钢工作台, 吊顶采用FFU 满布形式送风, 单侧下回风, 回风墙为0.3m×8.94m。10000 级区域采用三个高效过滤送风口上送风, 风口为0.53m×0.53m, 每个风口风量为800m3/h, 墙壁侧面下部设置了四个回风口, 风口面积为0.31m×0.31m, 底距地面0.2m, 内部有实验人员两名。实验人员体积简化为0.2m×0.4m×1.7m 的长方体, 两台不锈钢工作台由于贴紧并排放置, 所以建模时并为一台。

5.2 接毒无菌室的流场模拟与预测

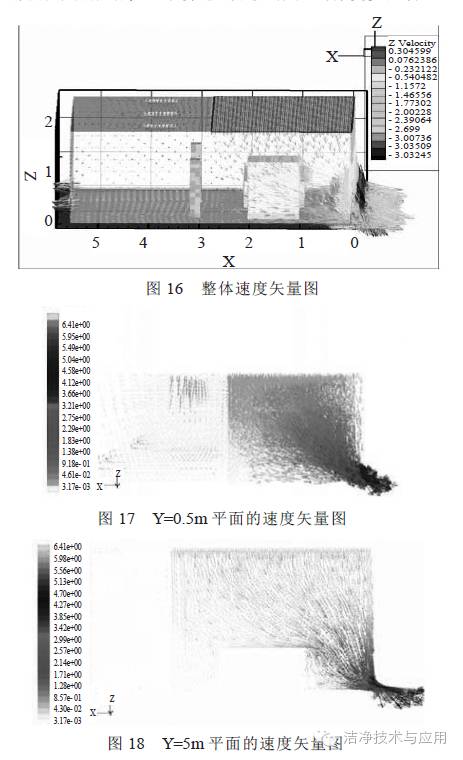

根据以上的数学模型和物理边界条件, 模拟了该接毒无菌室的流场和温度场以及压力场。图16 为整个接毒无菌室内的速度矢量场, 坐标如图。图17 、图18 分别为Y=0.5m 和Y=5m 平面的速度矢量图, 可以看到百级区域的速度矢量达到了垂直单向流的要求, 百级区域的气流几乎全部由百级回风墙回流处理; 而抵达设备上表面的气流则全部由回风墙回流, 也不会通过万级出风口污染更多区域。

百级洁净室工作区的气流在实验台上方几乎是单向流,只有当遇到障碍物( 实验接毒台) 时, 气流发生较明显的偏斜, 但偏斜的气流仍沿着百级洁净区的回风墙回流, 未进入万级洁净区的工作区, 不会对实验人员产生危害。

由图19 可见, 在百级FFU 送风口速度为0.45m/s, 在实验台上方, 虽然有所衰减, 但仍达到百级洁净室的送风速度要求, 百级区域回风墙的回风速度最大。

由图20 可见室内工作区温度控制在24±2℃范围内, 符合温度控制的要求。

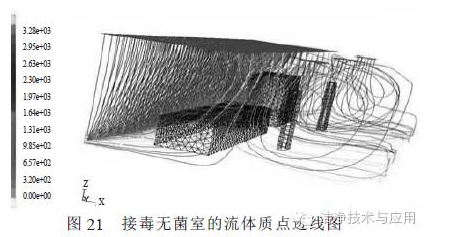

从接毒无菌室的气流迹线图21, 可以清楚地看到两个洁净区的气流走向。

在图21 中看到, 百级洁净室的气体质点单向流动, 遇到障碍物才有所偏移, 且接毒无菌台上表面的污染物全部由百级洁净区的回风夹墙流出, 之后进行消毒杀菌处理。

同时可以看到, 在万级洁净区的气流出现明显的紊流旋转,然后才通过万级洁净区的出风口排出。在此模拟中可以得出: 即使在同一个房间, 两个区域也发生了明显的气流组织差异, 使两个区域的气流几乎不互相干扰, 能够满足试验室工况要求。

5.3 接毒无菌室压力模拟与预测

为保证接毒无菌室的有毒物不向外界渗漏, 必须要求接毒无菌室处于相对负压状态, 为此作了一个压力场的模拟。

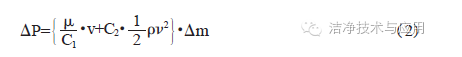

我们将门简化为多孔介质, 在Fluent 中多孔介质的定义分两类: 一种是定义三维区域的多孔介质属性, 另一种是定义一个面或者一条线上的多孔介质属性。多孔介质的一维简化模型, 被称为多孔跳跃, 在表面区域可用于模拟具有已知 “速度———压降”特征的薄膜。

在多孔介质单元中, 动量损失对于压力梯度有贡献,压降和流体速度成比例。对于均匀平面( 各向同性) 多孔介质, 可写成公式:

其中C1 表示多孔介质的渗透率, 它和多孔介质的孔隙率成正比, μ为流体的分子动力粘性系数, v 表示流体经过多孔介质时的表观流速( 流量和多孔介质整个截面积之比) 。第二项表示流体流经多孔介质时的额外惰性损失项,C2 称为压降系数。表示多孔介质的厚度。在处理湍流的时候, 多孔介质模型认为多孔介质对湍流的产生不起作用。这种假设在开孔率比较大, 几何尺度和湍流涡的尺度不是一个数量级的情况下是比较准确的。对于某一给定尺寸的多孔介质, 通过指定多孔介质特性( 指定渗透率C1 和压降系数C2) 可以反映出不同的“透风”性能。下文门缝模拟的“1m×1m 多孔介质模型”就基于此原理。

通常门窗气密特性可用下式表达:

研究表明通常b 值可取为0.53 [2]。

将接毒无菌室的压差和风量参数代入式( 3) 中进行计算, 得出漏风系数a, 由此确定了各房间门的气密性公式。

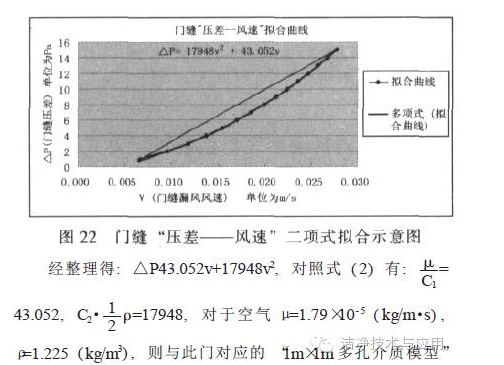

接毒无菌室的门气密性要求为Q= 23.8052⊿P0.53, 而对于门缝隙有Q=v×A ( v: 缝隙上空气流速; A: 缝隙面积, 对于面积为1m2 的多孔介质A=1m2) , 在Excel 中将上式作散点图拟合为压力和风速的二项式形式, 如下图22 所示:

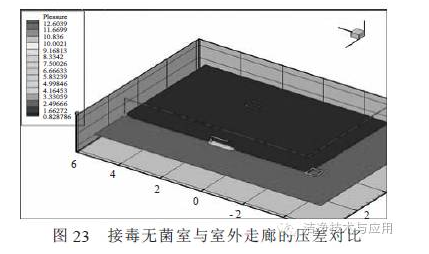

的特性参数分别为渗透率C1=4.158×10- 7, 压降系数C2=29302。此时该多孔介质( 面积为1m2, 厚度为1m) 的气密特性和接毒无菌室的气密特性完全一致, 称为该门的“1m×1m 多孔介质模型”。模拟结果如图23

由图可见, 接毒无菌室的压力比走廊低12Pa,满足工艺要求, 使病毒不致外泄。

6 .总结

本文以疫苗车间接毒无菌室为例, 运用CFD 技术探讨了采用FFU 单侧下回风局部百级洁净区流场的各种干扰因素和影响程度。认为随着万级洁净区( 非单向流区域) 送风口离百级洁净区( 单向流区域) 边缘的距离的增大, 万级洁净区的气流对百级洁净区气流的影响越来越小; 在百级洁净区的送风状态不变, 万级洁净区的风口数量和位置也保持不变的情况下, 增加送风口风速( 相应风口面积减少) , 对百级洁净区的气流扰动增强; 同时, 如果我们改变非单向流和单向流区域的面积比, 非单向流区对单向流洁净区的影响不会发生明显变化。通过模拟本文确定了各种不同工况下两区不干扰的风口边缘最小距离。只要大于最小距离, 就能满足万级洁净区的气流几乎对百级洁净区的气流组织不产生干扰。而且百级洁净区送风口送出的气流在万级洁净区的工作区域内不会产生涡流区。

当然, 在模拟中也发现在百级洁净区上部顶棚与万级洁净区以及墙面的交界处有一些涡流, 这是因为FFU 送风口并非满布于整个房间而形成的, 由于这股气流由百级送风口直接吹入万级洁净区, 并未经过接毒台, 且涡流区的位置不处于万级洁净区的工作区, 涡流区的速度较小, 故从生产环境控制角度上讲, 涡流区的紊动不会影响到工作区的流场, 不会对实验人员造成危害。

本文对速度、温度等参数, 以及区域压力分布和洁净度进行了模拟, 证实采用风机过滤单元( FFU) 顶部送风单侧下回风的形式, 由于其简便的结构、局部单向流以及与外侧非单向流合适匹配, 是能够满足接毒无菌室的工艺要求, 又能保护工作人员。本文模拟所得结论对接毒无菌室优化设计提供了理论依据, 对制药业类似接毒无菌室洁净区的设计优化具有较重要的理论意义与工程应用价值。